Jovem e ousada, a empresa tem objetivo de preservar a qualidade dos implantes praticando preços mais baixos no mercado.

O desenvolvimento de novos produtos não é a vocação da IntraOss, já avisaram os fundadores da empresa. Apostando no aprimoramento do processo de manufatura, eles pretendem conquistar espaço no mercado de implantes e comercializar grandes volumes a preços competitivos.

Para a IntraOss, a fabricação dos implantes deve seguir a filosofia do “fazer igual, de uma forma totalmente diferente”, da qual a empresa se orgulha. Na prática, significa que a empresa se empenha em produzir os melhores modelos de implante disponíveis no mercado. E mesmo praticando preços bem mais baixos, a empresa defende a preservação da qualidade dos implantes acima de tudo.

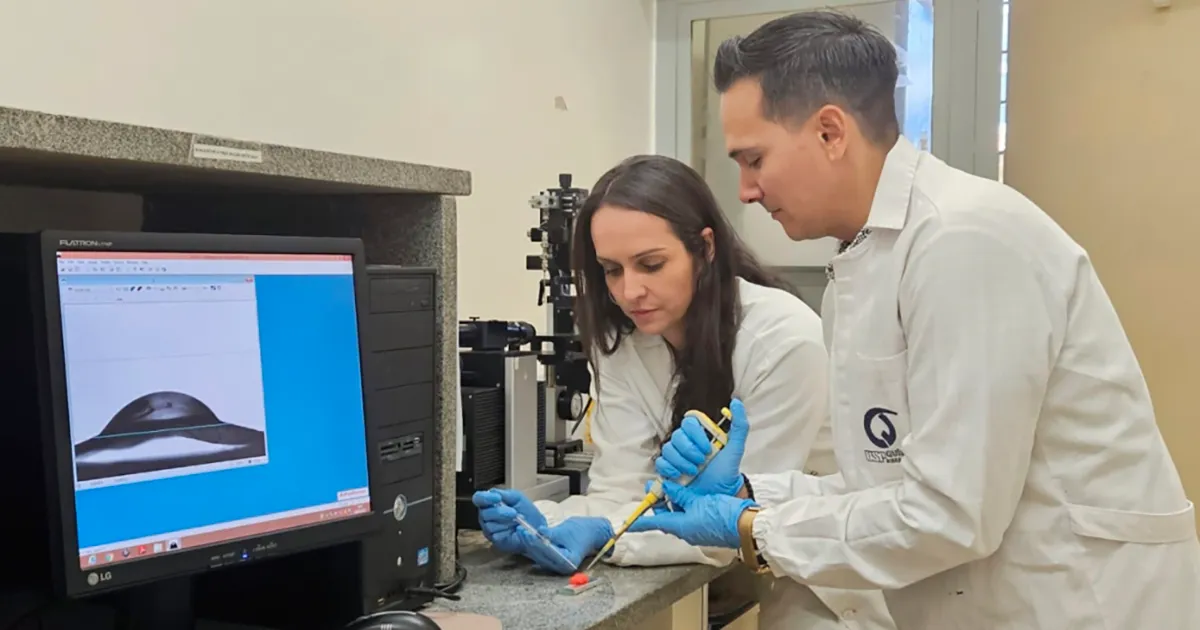

A equipe da ImplantNews foi até Itaquaquecetuba para conhecer melhor os planos dessa jovem e ousada empresa. Confira a entrevista com Ricardo Rodrigues, Wladimir Estanquiere, Iara Oliveira e Edson Sinnes.

ImplantNews – Gostaríamos que vocês começassem falando um pouco sobre a origem da IntraOss e sobre como ela começou a ficar mais conhecida no mercado, recentemente.

Ricardo Rodrigues – A IntraOss surgiu a partir de uma rara combinação de fatores que nos uniu há seis anos. A oportunidade surgiu quando o mercado nos abriu uma porta. Eu venho da área farmacêutica e pude observar lá alguns fenômenos que estão se repetindo hoje na Implantodontia. Essa experiência nos mostra que o primeiro ciclo da indústria brasileira de implantes está se encerrando, que é o ciclo das aquisições e fusões. Neste período, cada fundador administrou sua empresa segundo sua visão particular e fez o seu lucro. Uns mais, outros menos. A partir de então, alguns fundadores estão conseguindo negociar suas empresas com êxito.

O que nos chamou a atenção é que essas aquisições são sempre marcadas por uma quebra muito grande de aderência de clientes. Nós sabíamos que isso ia acontecer, porque já observamos esse mesmo fenômeno no mercado farmacêutico. Então, percebemos a oportunidade. Passamos a ter certeza de que estávamos no caminho certo quando encontramos um grande número de clientes insatisfeitos, procurando por fornecedores no mercado. Diante dessa oportunidade, eu percebi que estava perto de pessoas que conheciam muito bem esse mercado, sendo que cada um possuía expertise em uma área diferente. Como eu disse no início, era uma combinação muito rara de fatores. Foi assim que surgiu, em 2008, a sociedade que deu início à IntraOss, comigo, com a Iara Oliveira, que hoje é a nossa diretora comercial, com o Wladimir Estanquiere, que é o diretor industrial e com o Edson Sinnes, nosso responsável técnico.

| Fundadores e diretores da IntraOss. A partir da esquerda, Dr. Edson Sinnes, responsável técnico,Wladimir Estanquiere, diretor industrial, Iara Oliveira, diretora comercial e Ricardo Rodrigues, diretor executivo. |

ImplantNews – Se a iniciativa de criar a IntraOss surgiu há mais de seis anos, por que vocês só ficaram conhecidos no mercado mais recentemente?

Ricardo – Hoje em dia, o período de validação de um produto pelos órgãos legais pode levar mais de cinco anos. O prazo é realmente muito extenso, mas é o único caminho a ser seguido, uma vez que é o procedimento correto para se lançar um produto no mercado na área de saúde. Nós somos muito rigorosos com relação a isso. Por isso, ficamos fora do mercado durante todo esse período. Nossa estimativa inicial era de que o processo demoraria cerca de três anos, mas o governo nos mostrou que demoraria muito mais. Já que fomos obrigados a refazer nosso planejamento, decidimos tirar proveito dessa situação. Ao invés de jogar esse tempo fora, nossa equipe se empenhou no aprimoramento do projeto.

ImplantNews – Foram cinco anos sem vender um implante sequer?

Ricardo – Não vendemos nenhum implante antes da validação. Nenhum! E, posso dizer, fomos muito assediados nesse sentido. Nosso posicionamento sempre foi muito claro: não colocaríamos nenhum implante para fora da fábrica enquanto não estivéssemos regulados. Nós seguimos a regra à risca e nos orgulhamos disso. Acreditamos que esse é o nosso primeiro diferencial em relação a todas as outras empresas que estão no mercado, porque nenhuma cumpriu esse período de espera com tanto zelo quanto a IntraOss.

Edson Sinnes – Muitas empresas aproveitaram esse tempo para comercializar componentes protéticos. Nós também recusamos esse caminho.

Ricardo – É por isso que podemos afirmar sem medo que a IntraOss foi criada dentro de um modelo realmente diferente do que existe hoje no mercado. Para se ter uma ideia, o tamanho da linha de produção que estabelecemos para fazer a validação e o startup da produção é tão grande quanto o de muitas empresas que estão aí no mercado há 20 anos. Estamos falando de um volume de captação realmente robusto.

ImplantNews – Se a indústria brasileira de implantes está mesmo iniciando um novo ciclo, você se sente em desvantagem por estar entrando agora no jogo?

Ricardo – Na verdade, nos sentimos muito à vontade para disputar o mercado com as empresas que estão aí. Não avaliamos o mercado comparando os grandes e os pequenos. O que enxergamos são os rápidos e os lentos. Nós nos posicionamos de uma forma que as massas de capital não conseguem nos atingir.

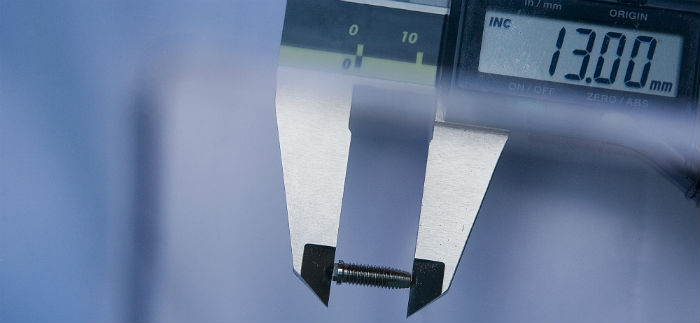

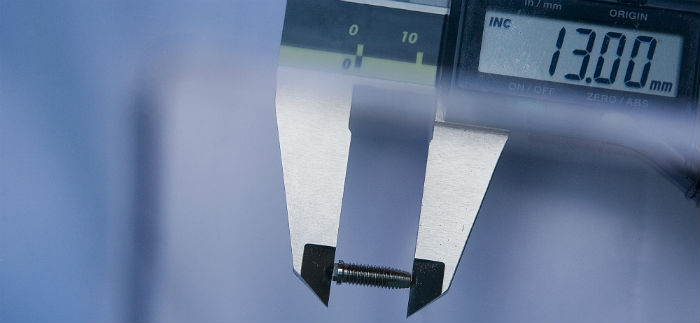

Somos uma empresa jovem, mas não somos novatos. Cada um de nós, fundadores da IntraOss, acumula uma grande experiência em sua respectiva área. Por isso, acreditamos que temos uma noção muito clara do que o implantodontista procura. O mercado é o oceano, você não consegue brigar com ele. Quem não entender isso, será levado pela força das ondas. Como eu já disse, a IntraOss surgiu a partir de uma leitura que fizemos do mercado. Diante daquela oportunidade, nossa proposta foi “fazer igual, de uma forma totalmente diferente”. A IntraOss está muito à vontade no ambiente da manufatura, porque essa é a nossa vocação. Dedicamos-nos profundamente a isso e, para nos bater nesta arena, os concorrentes precisarão ser muito competentes, eu lhe garanto. Além disso, temos definido claramente que não pretendemos atuar no campo de desenvolvimento de produtos; porém, entendemos a necessidade de estudos, como o recém-lançado artigo sobre a família Titaoss e outros que estão por vir. Esse é o nosso posicionamento. Estamos aqui para produzir um implante de qualidade por um preço acessível. É isso que sabemos fazer bem feito. Quando se trata de qualidade, nós somos completamente ortodoxos. Por isso, não acreditamos na inspeção por lote. Aqui na IntraOss, a inspeção é 100%. Isso mesmo, os implantes são examinados um a um. É nisso que acreditamos.

| Diretor industrial cuidou pessoalmente da validação dos processos. “O capitão do navio conhece a casa das máquinas”. |

ImplantNews – E como vocês pretendem manter esse padrão quando o volume de produção for maior?

Ricardo – Existem no mercado empresas que fazem um implante a cada 30 segundos. Nós investimos oito minutos na lapidação de cada implante. Não queremos mudar isso, independentemente do volume de produção. Estamos seguindo a nossa crença. É evidente que, para que meu produto continue competitivo, eu preciso ser eficiente de outras formas. Mas eu jamais vou penalizar a sua qualidade. Esse é um dos pontos que eu não posso abrir mão. Nossos planos preveem uma produção robusta e eu preciso eliminar ao máximo as chances de variação na produção.

É por esse mesmo motivo, por exemplo, que só utilizamos titânio proveniente da Dynamet em nossos implantes. Trata-se do melhor e mais confiável fornecedor de metal para produtos medicinais do mundo. Evidentemente, pagamos mais caro por essa matéria-prima. Mas essa decisão vale a pena, à medida que o implante da IntraOss se torna mais confiável. Estamos sempre procurando eliminar as variáveis que podem representar algum risco para meu produto.

ImplantNews – Qual é a estrutura fabril que a IntraOss possui atualmente?

Ricardo – Hoje, nós estamos instalados em uma área de 1000 m2 em Itaquaquecetuba (SP). Nosso parque conta atualmente com cinco máquinas de tecnologia japonesa, sendo que outras cinco máquinas, que já foram adquiridas, devem chegar nos próximos meses. Nosso planejamento foi estabelecido a partir desse conjunto de dez máquinas para consolidar nossa chegada ao mercado. Por enquanto, tudo ainda é muito recente. Até o fim de 2014, pretendemos concluir o lançamento da nossa linha de produtos.

Nos próximos anos, pretendemos ampliar muito mais essa estrutura. Nossa ambição é de que, daqui a uns cinco ou seis anos, a IntraOss possua cerca de um terço do volume de máquinas operando no Brasil para a fabricação de implantes. Antigamente, as empresas começavam com uma portinha, uma máquina e um operário. Naquela época, o mercado aceitava essa situação, mesmo porque a gente sabe que a primeira geração de implantodontistas muitas vezes compensava as defi ciências do implante com o talento. Hoje, isso não funciona mais. Ao contrário da maioria das empresas, a equipe da IntraOss foi montada de cima para baixo. A empresa nasceu com o diretor industrial operando nossa primeira máquina. Na sequência, trouxemos o gerente de produção. Nossos operadores foram contratados somente depois que já tínhamos validado o processo. Aqui, o capitão do navio conhece profundamente a casa das máquinas.

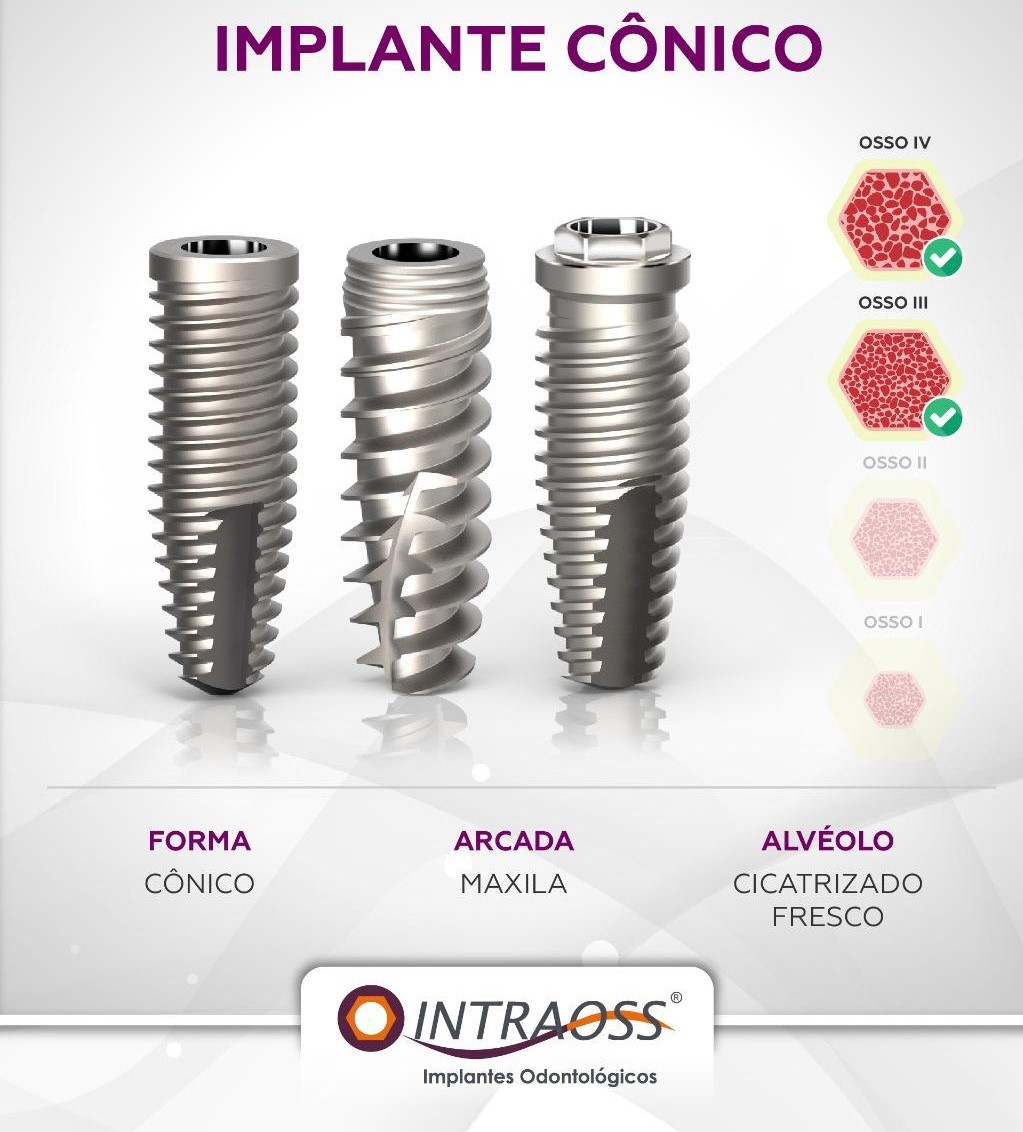

ImplantNews – Uma vez que vocês já deixaram claro que não investem em desenvolvimento de novos produtos, como vocês chegaram à atual linha de implantes que vocês comercializam?

Ricardo – Sim, a nossa vocação é a manufatura. Por isso, nós temos uma metodologia para avaliar qual o produto existente no mercado possui o melhor desempenho. Depois que esse produto foi identificado, ele passa a ser a referência para a criação da nossa linha.

Todos sabem que as empresas nacionais reproduzem modelos consagrados das fabricantes internacionais. A diferença é que nós não temos problema algum em admitir isso, porque nosso posicionamento está claramente orientado no aprimoramento da manufatura. Não precisamos reinventar a roda, e fazê-la bem feita, com o mínimo de chance de erro. Acreditamos naquilo que é risco zero. Procuramos aplicar nos nossos produtos aquilo que é o mais puro possível. Por isso, trabalhamos com o melhor e mais puro titânio do mundo. Nós provavelmente somos a única empresa da área de implantes que usa, em sua sala limpa, água com nível de pureza WFI (Water For Injections) no processo de fabricação de seus produtos. Mantemos um controle rigoroso no controle de partículas do ar. Essa estrutura está muito cima da necessária para a indústria de implantes. Seguimos padrões que nos permitiriam fabricar uma vacina, se quiséssemos.

ImplantNews – Ficamos sabendo que vocês já têm planos de vender para a Europa. Não é cedo para uma empresa tão jovem pensar no mercado exterior?

Iara Oliveira – Na verdade, não há motivo que nos impeça de realizar essa operação. É um bom mercado, há espaço e o produto será rigorosamente o mesmo. Trata-se de mais uma oportunidade de aumentar o volume de vendas. Nosso parceiro comercial europeu conhece muito bem o mercado de lá. É algo que vem efetivamente para somar em nosso negócio.

Wladimir Estanquiere – Aquele período de cinco anos que ficamos esperando pela Anvisa serviu também para que iniciássemos o processo para obter a certificação europeia. Então, realmente, estamos colhendo os frutos pelo nosso esforço lá de trás.

Publicação original: